南科大任富增课题组研究成果对服役于极端热力耦合环境下的自适应耐磨合金涂层设计提供了新思路

2022-11-24

2022-11-24

近日,南方科技大学材料与科学工程系副教授任富增课题组在新型超耐磨合金薄膜领域取得研究进展,研究成果发表在金属材料领域期刊Acta Materialia。该研究提出了一种通过合金在高温摩擦磨损过程中原位形成非晶-纳米晶复合层耦合梯度纳米结构实现超耐磨涂层的新策略。该研究成果对服役于极端热力耦合环境下的自适应耐磨合金涂层设计提供了新思路。

机械工件之间的摩擦磨损是造成能源消耗与工件失效的重要原因。因此,开发耐磨合金块体或涂层对提高接触并相对运动的金属构件服役安全性、可靠性和使用寿命至关重要。由高熔点元素组成的多主元合金因其固有的固溶强化和迟滞扩散效应,可以有效抑制高温环境中合金的热软化和晶粒粗化,从而具有比传统合金更高的硬度和强度,成为高耐磨构件的候选材料。此外,将晶粒纳米化可进一步提高多主元合金的耐磨性,极大减轻合金在摩擦磨损中的损伤和能量损耗。然而,在均匀纳米晶结构中,位错的增殖和运动受到严重抑制,均匀塑性变形能力大大削弱,易导致应力集中以及机械不稳定性,引起合金摩擦表面粗糙化、分层和开裂,最终恶化其抗磨损性能。

前期研究表明非晶-纳米晶复合结构或纳米梯度结构的引入可促进应力在不同区域中的分配,促进合金的均匀塑性变形,减少应力集中,进而提高合金塑性及抗磨损性能。与大塑性变形类似,循环滑动摩擦引起的梯度应力可诱导梯度纳米结构的形成。而且,摩擦过程中合金表面的氧化也可能产生非晶-纳米晶复合结构。

基于此,任富增课题组提出一种设计超耐磨合金涂层的新策略,在高温摩擦磨损过程中原位形成非晶-纳米晶纳米复合层耦合梯度纳米结构,从而实现优异的耐磨性能。课题组研究人员利用磁控溅射技术制备了柱状纳米晶结构的等原子比TaMoNb合金薄膜,研究了该合金薄膜在不同温度(室温、300 ℃和400 ℃)下的摩擦磨损行为以及磨损亚表面微观结构演变,最终揭示了该合金薄膜在高温环境中的抗磨损自适应机理。

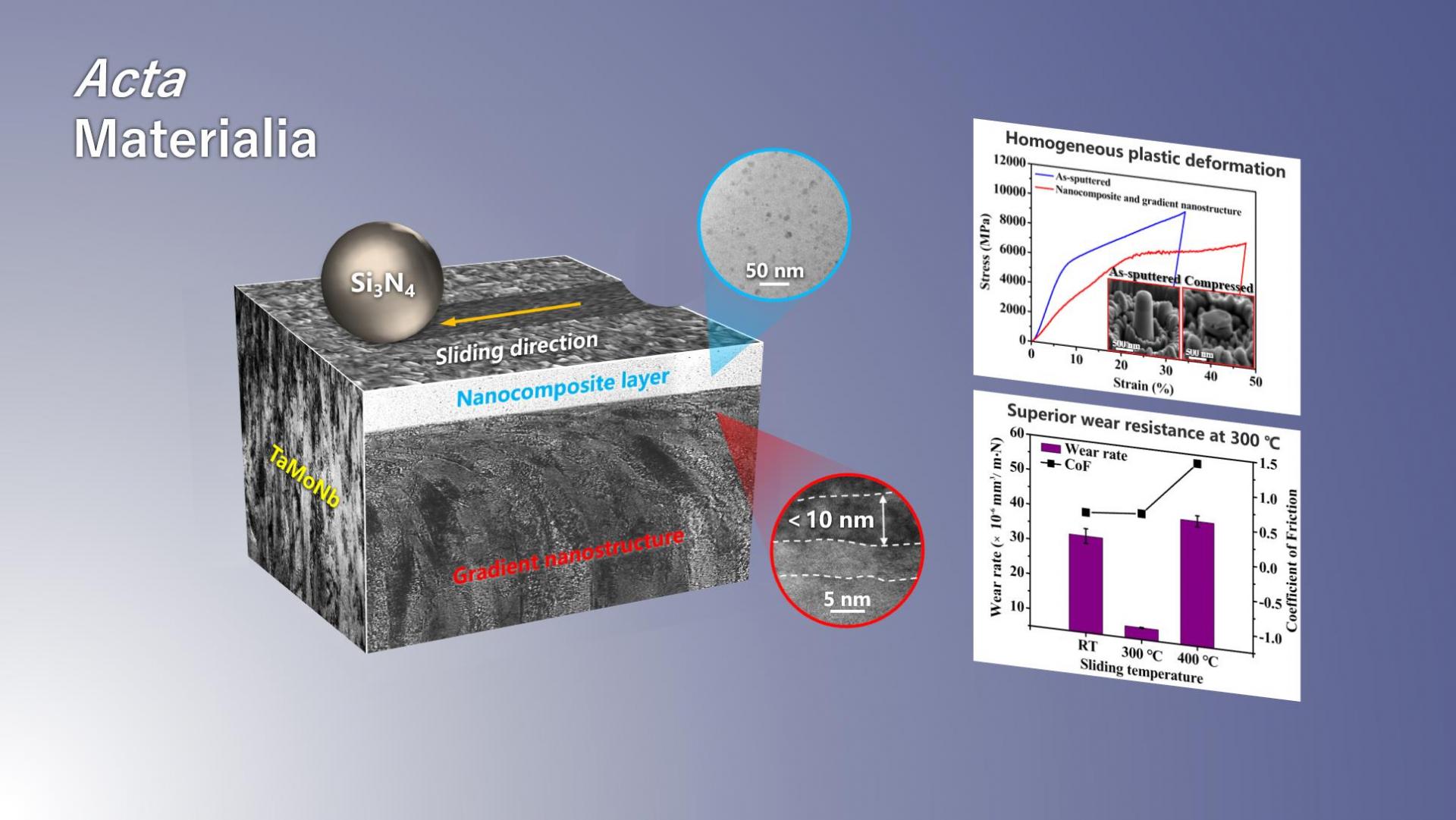

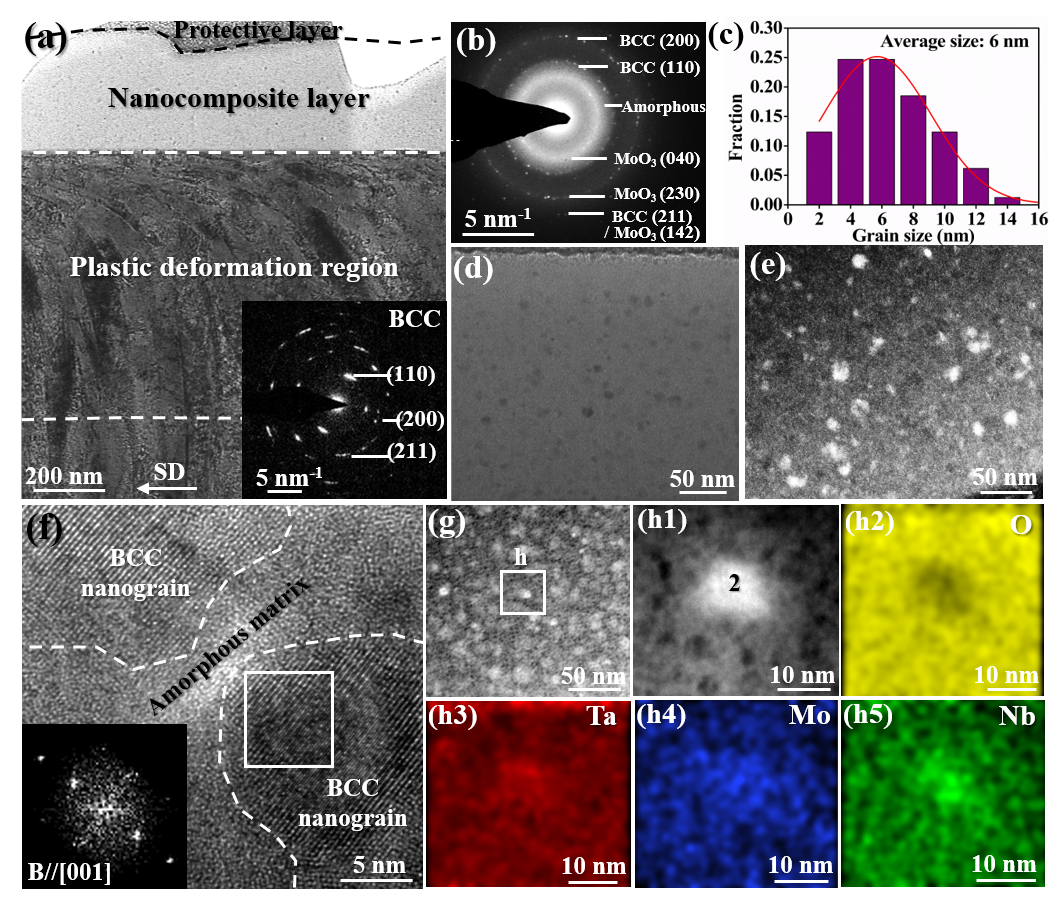

图1. 在300 ℃下与氮化硅(Si3N4)磨球对磨后,TaMoNb薄膜的ND-SD横截面TEM表征。 (a) TEM亮场像,插图为塑性变形区域的电子衍射斑点;(b) 非晶-纳米晶复合层的电子衍射斑点;(c) 非晶-纳米晶复合层中纳米晶的尺寸分布;(d)和(e) 分别为非晶-纳米晶复合层高倍TEM亮场和暗场像;(f) 非晶-纳米晶复合结构高分辨TEM图像,插图为选定区域的FFT图像;(g) 非晶-纳米晶复合结构的HAADF-STEM图像;(h) 为高倍HAADF-STEM图像和相应的元素分布图。

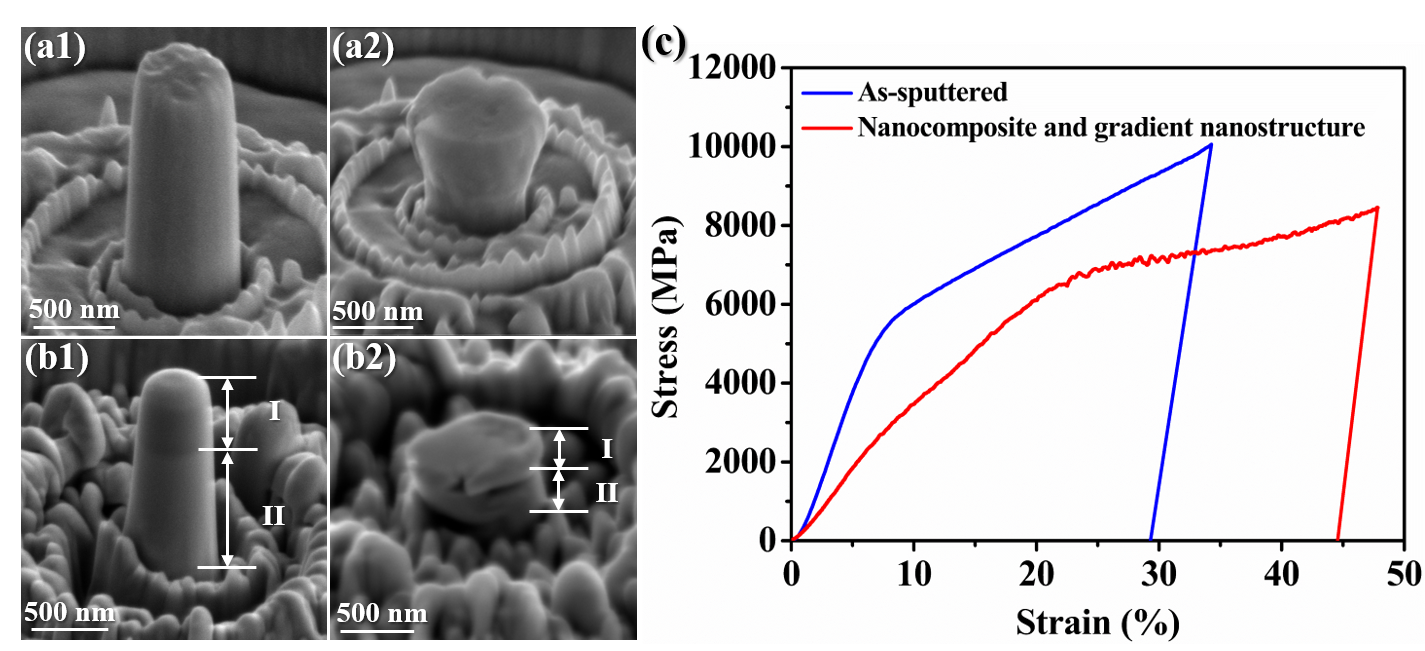

实验结果表明:TaMoNb合金薄膜的磨损率在300 ℃时低至8.37×10-6mm3/N·m,远低于其在室温和400 ℃下的磨损率(仅为~1/4)。对其摩擦亚表面的微观结构和成分分析发现,TaMoNb合金薄膜在300 ℃摩擦下原位形成了厚度~300 nm的非晶-纳米晶复合结构层和厚度~600 nm的具有梯度纳米结构的塑性变形区。其中,非晶-纳米晶复合结构层由平均晶粒尺寸为6 nm的等轴BCC TaMoNb纳米晶和氧化物纳米晶(例如MoO3)以及非晶氧化物(TaMoNb-O)基体组成(如图1所示)。这种摩擦诱导原位形成的非晶-纳米晶纳米复合层耦合梯度纳米结构能够促进TaMoNb合金摩擦过程中的协调变形,实现强度-塑性协同效应(如图2所示),有效抑制摩擦诱发的裂纹扩展和局部断裂。

图2. 滑动磨损诱导的非晶-纳米晶体复合层耦合梯度纳米结构与初始(溅射态)TaMoNb合金薄膜纳米柱(Φ = 500 nm)的力学性能比较。(a) 溅射态TaMoNb纳米柱压缩前(a1)与压缩后(a2)的SEM图像;(b) 由非晶-纳米晶复合层(I)和梯度纳米结构(II)组成的纳米柱压缩前(b1)与压缩后(b2)的SEM图像;(c) 压缩应力-应变曲线。

该研究成果对发展异质结构纳米晶的多主元合金,理解其抗磨损机理,促进用于严苛环境的高强度、耐磨损合金涂层的开发具有重要的科学和工程意义。

任富增课题组南科大-港理工联培博士生罗佳斯为论文第一作者,任富增和香港理工大学助理教授杨许生为论文共同通讯作者;南科大为论文第一单位。

本项研究得到了国家自然科学基金优秀青年科学基金、深圳市基础研究项目、和广东省自然科学基金等项目的资助以及南科大分析测试中心的技术支持。

论文链接:https://doi.org/10.1016/j.actamat.2022.118503

最新资讯

相关新闻